Un material con excelentes propiedades e impresionante versatilidad

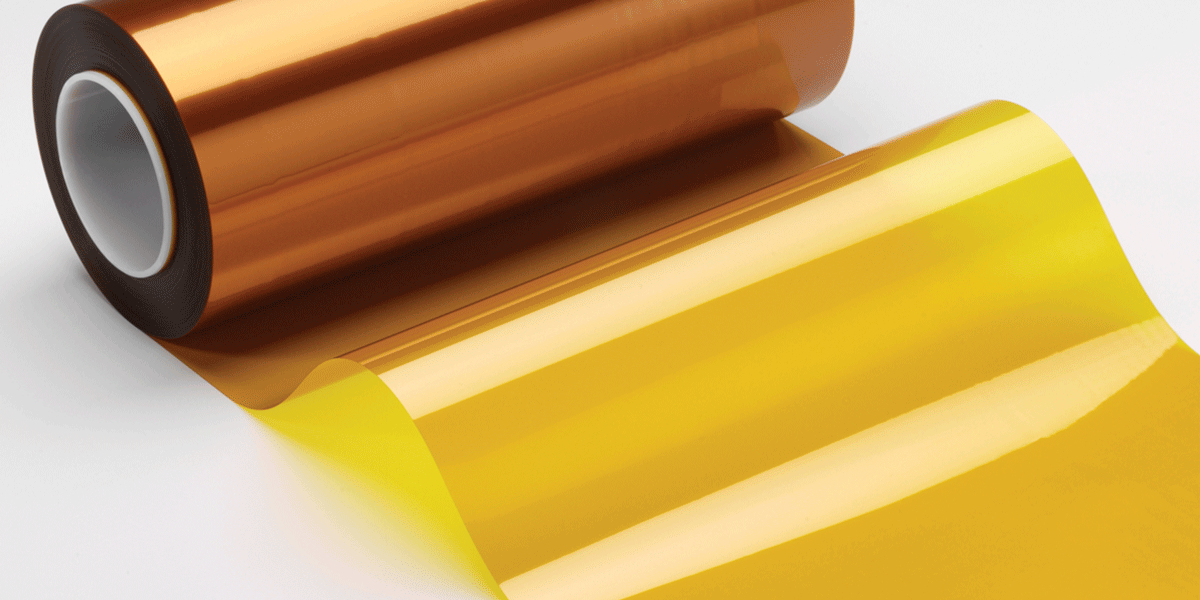

Kapton® es una película de poliimida desarrollada por la empresa DuPont a finales de la década de los 60’s que se mantiene estable en un amplio rango de temperaturas (-296 hasta 400°C) además de ser eléctricamente aislante, tener una gran resistencia química, alta fuerza dieléctrica y excelentes propiedades mecánicas. Generalmente estas películas son polímeros termoendurecidos sintetizados por polimerización de un dianhídrido aromático y una diamina aromática: pueden ser llenadas, metalizadas y revestidas con adhesivo, lo que mejora su utilidad en más aplicaciones e industrias.

Hay distintos tipos de Kapton:

- Kapton® HN: Película de poliimida íntegra con un equilibrio deseable de propiedades físicas, químicas y eléctricas en un amplio rango de temperaturas, especialmente a temperaturas muy altas.

- Kapton® FN: Un grado sellable por calor creado al combinar Kapton® HN con resina de fluorocarbono FEP de Teflón® de DuPont.

- Kapton® HPP-ST: Es la misma poliimida que HN, pero con una estabilidad dimensional superior y características de adhesión en un amplio rango de temperaturas.

Usos y aplicaciones

IMPRESIÓN 3D.

Reducir el efecto warping (cuando las piezas se despegan de la base de impresión (cama caliente)), como aislamiento térmico y eléctrico, y como superficie de impresión para aquellos filamentos que requieren altas temperaturas de cama base de impresión.

APLICACIONES ESPACIALES.

Para aislamiento de cables en cohetes, como calentadores en vehículos móviles, para mantener seguros los paneles solares y los sensores ópticos, y como parte de mantas térmicas para instrumentos, satélites o naves espaciales.

RAYOS X.

Como material de ventana pasante para todo tipo de fuentes de rayos X (máquinas de luz de sincrotrón y tubos de rayos X) y para detectores de rayos X. Su alta estabilidad mecánica y térmica, así como su alta transparencia de rayos X, lo convierten en el material más adecuado para estos fines.

TECNOLOGÍA DLMP®.

Para realización de cortes, grabados y marcados con láser (explicación más detallada en el siguiente subtítulo).

Otros materiales aislantes térmicos son los pads térmicos (utilizados cuando no es posible la aplicación de la pasta térmica entre chips y disipadores, ya que ofrecen una conductividad de hasta 6W/mK, una extrema flexibilidad y una alta compresibilidad que asegura un excelente ajuste a los elementos que necesitan refrigeración) y la mica (uno de los materiales no-conductores más usados como aislante, o dieléctrico, por sus propiedades eléctricas y sus propiedades físicas, constante dieléctrica o su inhigroscopicidad).

Kapton® y tecnología DLMP®

La tecnología DLMP® (Procesamiento digital de materiales mediante láser) permite que los usuarios puedan cortar, grabar y marcar mediante láser sobre casi cualquier material. Y el Kapton es el material más indicado para ello debido a su química termoendurecida y la resistencia a las altas temperaturas.

Los efectos más útiles de la energía del láser con Kapton son los siguientes:

► Ablación del material

Es un proceso físico que remueve material. El material es removido completamente desde la superficie superior hasta la inferior, o parcialmente, desde la parte superior del material hasta una profundidad determinada. Y quien ejecuta dicha acción es el corte láser.

CORTE LÁSER.

Gracias a que las películas de poliimida se pueden cortar fácilmente con la tecnología DLMP®, los bordes producidos tendrán una delgada franja de material y residuos carbonizados en el borde donde se hizo el corte. En general, la generación de carbón y residuos es proporcional al espesor de material e inversamente proporcional a la potencia (vataje) del láser. La mayor parte (si no es que todo) del material descompuesto en el borde cortado se puede eliminar con una combinación de disolvente y un baño o limpieza ultrasónica.

► Modificación del material

Al cortar material, se aplica suficiente energía para vaporizar todo el material que esté directamente en el camino del láser, dejando un residuo oscuro que es producto de la descomposición química mencionada anteriormente. Al reducir la potencia del láser, la película de poliimida se puede oscurecer sin eliminar una cantidad importante de material. Esto es en lo que consiste este proceso y es útil para marcados láser de productos Kapton.

MARCADO LÁSER.

Cuando se usa energía láser para producir información o identificación en un material legible por máquinas o humanos, tales como un código de barras, fecha, lote, o un número de serie o de pieza, el proceso se considera marcado láser. El marcado láser de la película de poliimida producirá una marca gris cuando se retire el exceso de carbón.

PROCESOS COMBINADOS.

Pueden aplicarse múltiples procesos a la madera sin tener que mover o reajustar el material. Este ejemplo demuestra cómo se pueden combinar procesos para cortar formas cuadradas y redondas, marcar caracteres y texturas, y marcar detalles finos en madera de cerezo en un solo paso de fabricación.

Ventajas

- Tiene una resistencia impresionante a las temperaturas extremas, que van desde los -270°C hasta los 400°C.

- Es un efectivo aislante eléctrico y térmico.

- Alta estabilidad mecánica y térmica.

- Gran resistencia química y a las vibraciones.

- Excelentes propiedades mecánicas.

- Brinda alta transparencia de rayos X.

- Cuenta con un peso muy ligero.

- Es un excelente reemplazo para muchas aplicaciones que requieran del uso de metales y vidrio.

- Gran versatilidad*.

Desventajas

- Las poliimidas no se funden, por lo que deben fabricarse por maquinado o taladrado.

- Sus interacciones con el láser (tecnología DLMP®) casi siempre crean emanaciones gaseosas o partículas que contienen principalmente monóxido de carbono con rastros de grupos carbonilo, nitrilo y alquino, por lo que su emanación debe dirigirse a un ambiente exterior (no sin antes ser tratadas con un sistema de filtrado).

*= Ha sido utilizado en múltiples áreas laborales (desde la imprenta hasta los campos militares y espaciales, pasando por el área tecnológica y médica).